Tribocorrosion

研究摩擦腐蚀机理的工具

多种因素导致材料降解雷竞技网页版

摩擦腐蚀过程涉及相对运动物体之间的力学和电化学相互作用。摩擦腐蚀过程中的机械部件通常是滑动磨损、磨损、空化损伤、微动、摩擦氧化和固体颗粒侵蚀。了解摩擦腐蚀的机理对于研究和开发涉及机械和电化学试剂同时作用于工程部件的服务应用的新材料非常重要。雷竞技网页版这些研究可以为汽车、生物医学、化学、食品加工、地热、海洋、采矿和石化行业提供巨大的好处,减少材料的损失,提高产品的性能和可靠性。雷竞技网页版

应用实例:铜的摩擦腐蚀

测试方法

近年来,铜作为模型材料在氯化钠溶液中进行了摩擦腐蚀实验。摩擦腐蚀试验是用一个氧化铝球作为反试样进行的。

电化学极化实验采用标准Ag/AgCl参比电极和pt反电极。电化学测量是在摩擦腐蚀测试中进行的,有和没有滑动磨损的情况下。利用电化学极化试验数据得到了化学贡献(KC)导致铜的降解。机械分量的贡献(K米),通过直接测量试验后的磨损疤痕,获得了铜在摩擦腐蚀过程中退化的趋势,有和没有阴极保护。

取K的比值,得到参数ξC/ K米。摩擦腐蚀过程中的降解机理由ξ值定义。该值表明在特定的摩擦腐蚀过程中,哪个过程占主导地位。

当ξ值小于0.1时,磨损是导致材料退化的最大因素。雷竞技网页版在另一个极端,当ξ值大于10时,材料降解的主要过程是腐蚀。雷竞技网页版对于两个极端之间的中间值,磨损和腐蚀都对材料损失有显著贡献,但其中一个的影响略高于另一个。

结果

铜在氯化物介质中摩擦腐蚀的ξ值为0.18。由折线图可知,铜的降解机制为磨损腐蚀,机械磨损的贡献略大于腐蚀。在氯化物介质中,磨损腐蚀是铜在壁板磨损条件下降解的主要机制。Bruker的摩擦腐蚀测试系统是阐明摩擦腐蚀过程中导致材料降解的各种机制的杰出工具。雷竞技网页版

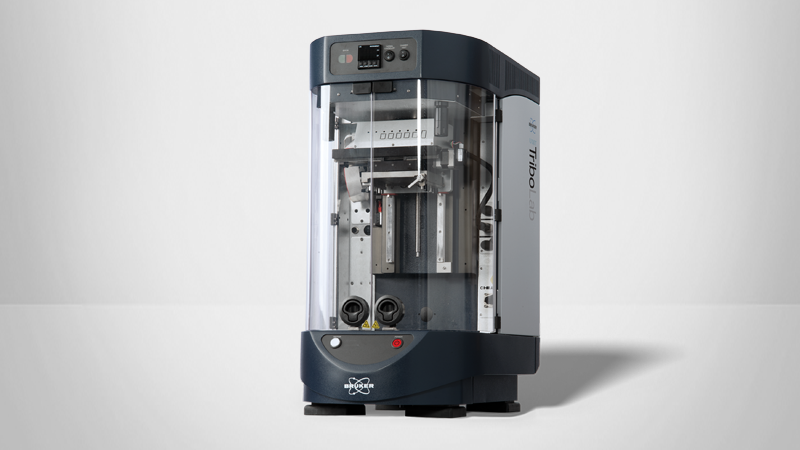

摩擦腐蚀测试系统

Bruker的摩擦腐蚀测试系统是建立在城市轨道交通TriboLab平台,并提供负载,速度和位置的精确控制。UMT的模块化设计确保了在单一硬件和软件平台上的灵活性和简单性。它测量摩擦力和法向力,得到摩擦系数(COF)作为时间的函数。摩擦腐蚀电池配备了一个三电极,电化学测量系统,提供材料的去除率。雷竞技网页版该测试系统还能够在高温下进行测试。